一、工具系统的简介

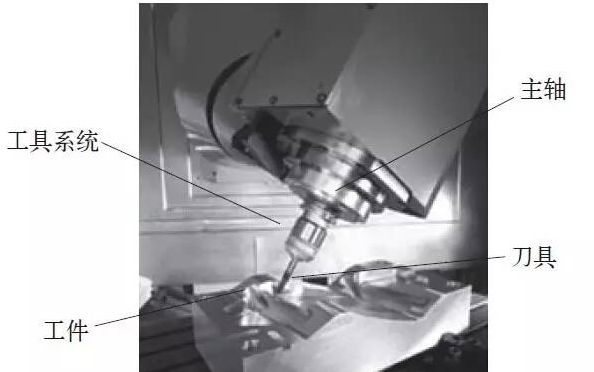

把通用性较强的刀具和配套装夹的工具系列化、标准化,就成为通常所说的工具系统。工具系统是要求与数控机床配套的刀具必须可快换和高效切削而发展起来的,是刀具与机床的接口(见下图)。除刀具本身外,还包括实现刀具快换所必需的定位、夹紧、抓拿及刀具保护等机构,而刀柄是机床和刀具的后连接环节,对整个工具系统的性能有着很重要的作用。

由于在高速切削状态下,工具系统受到离心力的影响,因此要求工具系统有更小的质量、更高的平衡精度和具有保持夹紧力的能力。为此,各大刀具厂商纷纷推出新型工具系统,以适应对高速、重载切削的加工要求。

数控机床工具系统除具备普通工具的特性外,主要有以下要求:

(1)精度要求较高的换刀精度和定位精度。

(2)刚度要求数控加工常常大进给量,高速强力切削,要求工具高刚性。

(3)装卸调整方便的要求

(4)标准化、系列化和通用化的要求此“三化”便于刀具在转塔和刀库上的安装,简化机械手的结构和动作,还能降低刀具制造成本,减少刀具数量,扩展刀具的适用范围,有利于数控编程和工具管理。

二、工具系统的分类

数控机床工具系统分为镗铣类数控工具系统和车床类数控工具系统。它们主要有两部分组成:一是刀具部分,二是工具柄部(刀柄)、接杆(接柄)和夹头等装夹工具部分。镗铣类数控工具系统按结构又分为整体式工具系统(TSG)和模块式工具系统(TMG)。

1. 整体式结构(TSG工具系统)

整体式工具系统的刀具柄部与夹持刀具的工作部分连成一体,这种刀柄刚性较好且精度较高,但对机床与零件的变换适应能力差,为了适应零件与机床的变换,用户必须储备各种规格的刀柄,使得品种繁多,管理不便,因此刀柄的利用率较低。

2. 模块式结构(TMG工具系统)

模块化工具系统是一种比较先进的工具系统,其每把刀柄都可通过各种系列化的模块组装而成,针对加工不同的零部件和使用机床,采取不同的组装方案,可以获得多种刀柄系列,从而提高了刀柄的适应能力和利用率,具有经济、灵活、快速、可靠、通用性强等特点,但是由于刀柄在使用过程中要与各类和多件模块组模块组装,因而其精度不如整体的结构。

3.刀柄结构选取原则

刀柄结构形式的选择不仅要考虑技术的先进性,而且需要经济合理,具体有以下几点要求:

(1)对一些长时间反复使用、不需要拼装的简单刀具以配备整体式刀柄为宜,使工具刚性好,价格便宜(例如加工零件外轮廓用的立铣刀刀柄、弹簧夹头刀柄以及钻夹头刀柄等)。

(2)在加工孔径、孔深经常变化的多种、小批量零件时,宜选用模块式刀柄,以取代大量整体式镗刀柄,降低加工成本。

(3)对数控机床较多尤其是机床所用的中间模块(接杆)和工作模块(装刀模块)都可通用的情况,选择模块式工具系统可以很大程度上减少设备投资,提高工具利用率。